作者:FineBI

发布时间:2024.6.18

浏览次数:4,145 次浏览

精益生产是一种以减少浪费、提升效率和质量为目标的生产管理方式。在转型过程中,很多制造企业已经采用了精益生产的方式,但往往存在着管理低效的问题,如:生产计划和工时管理粗放,质量提升方向不明确,成本管控缺乏有效分析,持续改善推进不足,全员参与度低,设备管控和8S管理执行不到位等等。很多企业非但没实现精益生产的目标,还增加了许多浪费,影响了企业竞争力。对于制造企业来说,落地精益生产的方法需要一个系统化和多维度的解决方案。核心来讲,就是生产、质量、成本、设备、持续改进和8S管控这六大方面。详细内容大家可以参看:《精益生产管理分析解决方案》

下面围绕着“如何实现精益生产落地?”这一角度,详细解答一下题主的问题:

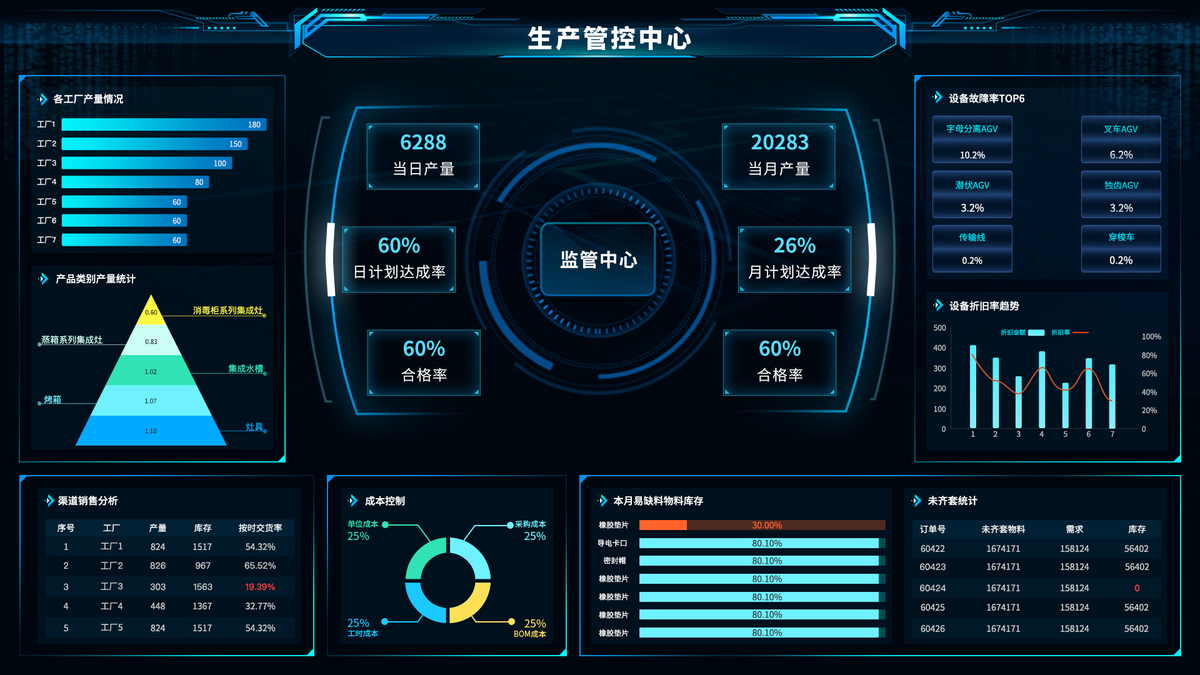

通过生产管控中心实现精益生产的落地,需要构建一个集成的、高效的管理平台,该平台能够对生产流程进行实时监控、数据分析和流程优化。

生产管控中心首先需要集成来自各个生产环节的数据,包括但不限于订单信息、生产进度、设备状态、物料供应和质量检测结果。这些数据的集成为后续的分析和决策提供了基础。

利用生产管控中心的实时监控功能,管理者可以即时了解生产线的运行状态,包括设备运行效率、生产瓶颈、订单完成情况等。这有助于快速发现问题并采取措施。

生产管控中心应能够细化生产计划至每个工作站或工序,实现更精确的生产调度和资源分配,减少等待时间从而提高生产效率。同时,根据实时数据和历史数据分析结果,生产管控中心可以动态调整生产计划,优化生产流程,平衡生产线负荷,减少瓶颈和过剩。

生产管控中心应能够精确控制物料供应和库存水平,减少库存积压和物料浪费,实现物料的及时补给和优化库存。

利用生产管控中心收集的工时和产量数据,企业可以对员工的工作效率和质量进行评估,实现绩效管理的公正性和激励机制的有效性。

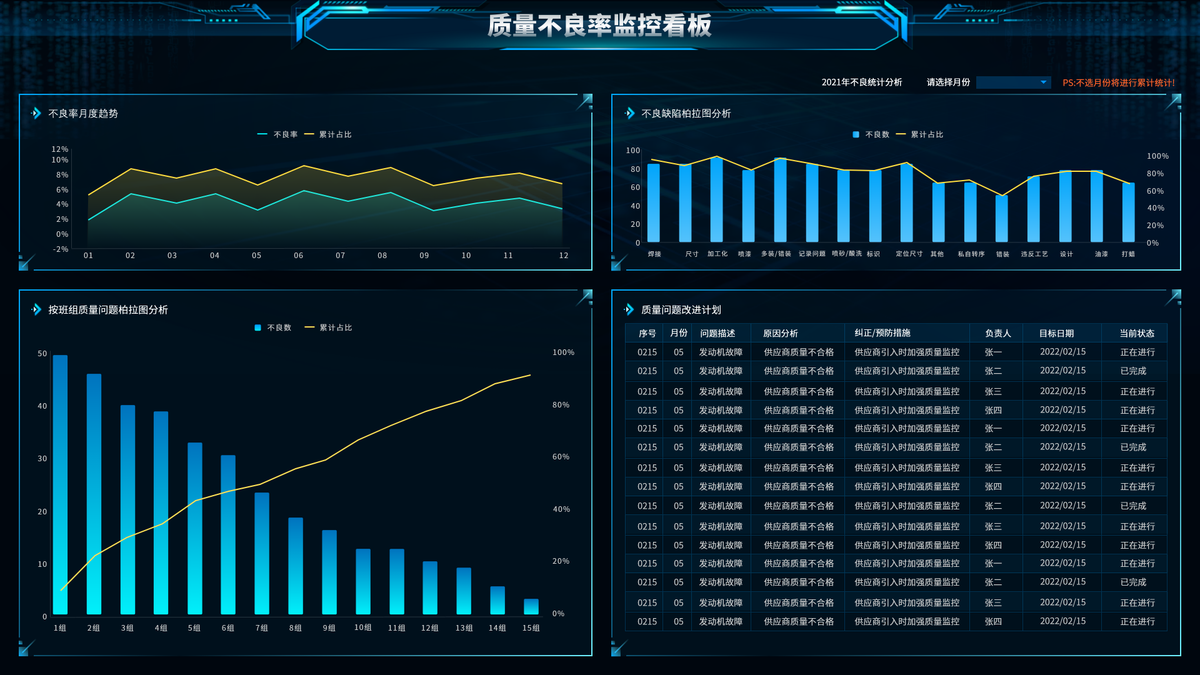

通过质量管控中心实现精益生产的落地,关键在于建立一个全面、系统的质量管理体系,以确保产品和服务的质量持续提升,同时减少浪费和提高效率。

质量管控中心应集成来自生产线、检测设备、供应商和客户反馈的各类质量数据。这些数据包括产品缺陷、不合格品率、客户投诉等,为质量分析和改进提供基础。

利用质量管控中心的实时监控功能,对生产过程中的关键质量指标进行实时跟踪,并建立质量问题的快速响应机制,一旦检测到质量问题,立即通知相关人员进行分析和处理,防止问题扩散。

利用质量管控中心的数据分析工具,对质量问题进行根源分析,找出问题的根本原因,并制定针对性的改进措施。

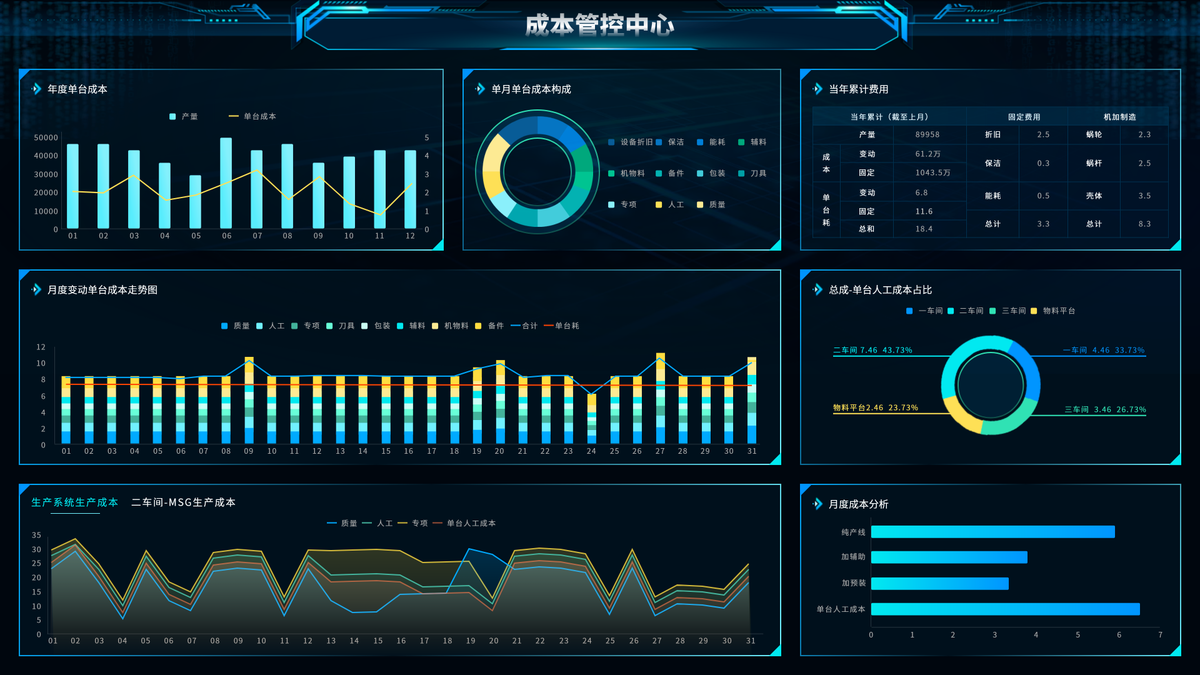

通过成本管控中心实现精益生产的落地,关键在于构建一个精细化、透明化和持续优化的成本管理体系。

成本管控中心需要集成所有与成本相关的数据,包括原材料成本、人工成本、制造成本、管理成本等。这些数据的集成为成本分析和控制提供了基础。然后,对成本进行结构化分析,识别固定成本和变动成本,了解成本构成,为成本控制提供方向。例如,某电子设备制造商通过成本结构分析,发现原材料成本占总成本的比重过高,从而制定了原材料成本控制策略。

根据企业战略和市场情况,设定合理的成本目标,包括成本降低率、成本效益比等关键指标。

制定详细的成本预算,并实施严格的成本控制措施,确保成本控制在预算范围内。

定期进行成本差异分析,识别成本超支的原因,及时采取措施进行调整。举个例子,一家机械制造企业通过成本差异分析,发现人工成本超支,随后优化了生产流程和人员配置。此外,还需要对各项成本投入进行成本效益分析,评估成本投入的回报率,确保资源的有效利用。

通过设备管控中心实现精益生产的落地,主要涉及对设备的综合管理,确保设备的高效运行,减少停机时间,提高生产效率和产品质量。

关注设备状态运转情况和设备各项应用指标,及时响应设备问题。例如,关注设备停机时间,并分析停机原因,采取针对性措施来提升设备的运行效率,降低生产损失。

制定详细的设备维护和保养计划,并确保按时执行,以延长设备寿命并保持最佳性能。同时,对设备进行点检巡检,可以通过移动端扫码的方式,自定义给设备进行维修保检,解决传统巡检效率低下的问题。

计算并分析设备的总体效率(OEE),包括可用率、性能效率和质量率,识别效率瓶颈。根据设备运行数据和OEE分析结果,优化设备性能,减少生产过程中的浪费。

跟踪设备的采购、使用、维护、升级和报废全过程,实现设备全生命周期的成本控制。

持续改进是精益生产的重要组成部分,要求企业建立持续改进的机制,鼓励员工提出改进建议,并将其转化为实际的改进措施。

1.通过使用先进的控制中心大屏幕,实时呈现各部门在持续改进方面的提案动态和员工的参与度,细化到各个部门的具体业务人员.

2.利用数据可视化手段,激励全体员工积极参与改进过程,鼓励他们针对工作中遇到的各种问题和挑战主动提出解决方案。

3.确保决策过程中的各个环节信息公开透明,以此提高提案的数量和质量。

8S管控即:整理、整顿、清扫、清洁、素养、安全、节约、学习。实现精益生产,需要企业将8S管理融入日常生产活动中,提高员工的精益意识和工作效率。

精益生产是一种追求卓越和持续改进的精神。通过生产管控、质量管控、成本管控、设备管控、持续改进和8S管控这6个关键环节的系统化管理,企业不仅能够提升效率和质量,还能持续降低成本,实现资源的最大化利用。更多关于精益生产、智能制造相关的解决方案,可以点击下方卡片获取:

商业智能BI产品更多介绍:www.finebi.com